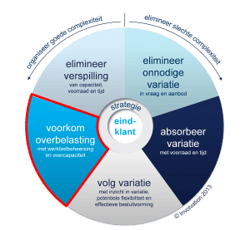

De Schijf van Vijf: voorkom overbelasting met werklastbeheersing

Om slechte en goede variabiliteit in de organisatie te herkennen en effectief te adresseren, ontwikkelde Involvation de Schijf van Vijf van supply chain management. Na de introductie volgt nu de eerste case van deze schijf. Deze gaat over het voorkomen van overbelasting.

Als we niet langer kunnen garanderen dat we op tijd zijn, is het systeem overbelast. Willen we betrouwbaar op tijd zijn, dan zullen we overbelasting dus moeten voorkomen. Via de kortste weg kan dit op twee manieren. Enerzijds door extra capaciteit beschikbaar te stellen. Anderzijds door de werklast te beheersen. Bekende voorbeelden uit het dagelijks leven zijn respectievelijk de spitsstrook (extra capaciteit) en spits mijden (werklastbeheersing).

Bekende voorbeelden van werklastbeheersing in de productiepraktijk zijn Kanban en Polca. Beide praktische toepassingen van het Wipcap-principe, waarbij werkvrijgave alleen toegestaan is zolang de actuele WIP (work in progress) onder een afgesproken norm blijft. Doel daarbij is de WIP zodanig te beperken dat de doorlooptijd minimaal is, maar met behoud van doorstroomsnelheid (wet van Little).

Alhoewel op het eerste oog logisch en aantrekkelijk, komt Wipcap nogal eens in de verdrukking als het op resources met structurele overcapaciteit onvermijdelijk zo nu en dan tot leegloop leidt. Het nobele streven werklast te beheersen ten faveure van WIP, doorlooptijd en doorstroomsnelheid komt dan in conflict met het aloude adagium dat ‘ten behoeve van dekking, alle capaciteiten altijd en immer vol bezet moeten zijn!’ Alle lessen van wijlen Eli Goldratt ten spijt.

Meterketen

Nog altijd kan overcapaciteit als maatregel om overbelasting te voorkomen niet overal op evenveel enthousiasme rekenen. Sterker nog, niet zelden is de afkeer van overcapaciteit zo groot dat bewust of onbewust wordt gekozen voor een structurele overbezetting. Een goed voorbeeld hiervan bood de meterketen.

Tijdens het verslimmen van hun huisaansluitingen werden Liander en Stedin keer op keer geconfronteerd met tekorten van slimme meters. ‘Het ongeloof was groot omdat de montage van slimme meters toch zo goed voorspelbaar leek. Uit een korte analyse bleek dat de montage weliswaar goed voorspelbaar was, maar de forecast richting meterfabrikanten zeer onvoorspelbaar. Bovendien bleken de orders van de netbeheerders richting meterfabrikanten sterk te variëren. Oorzaak? Klassiek voorraadbeheer over meerdere echelons resulterend in de beruchte bullwhip’, aldus Ton Ramstijn (foto), projectleider logistiek bij Stedin.

Katalysator bullwhip

Door hun leveranciers onbewust te confronteren met een variabele vraag en onbetrouwbare voorspelling hadden de netbeheerders hen onbedoeld in een planningsmismatch gedrukt. Geconfronteerd met onzekerheid en gestuurd op maximale dekking en minimaal werkkapitaal, hadden hun leveranciers volstrekt logisch gekozen voor lange levertijden om te kunnen levelen en beperkte capaciteit om leegloop te voorkomen. De gevolgen voor de netbeheerder? Structurele tekorten en lange levertijden: katalysator van de bullwhip! ‘We zaten vast in de planningsmismatch. Een doorbraak was vereist!’

En die doorbraak kwam er. In plaats van hun leveranciers hun capaciteit te laten bepalen op basis van een onbetrouwbare forecast, reserveren de netbeheerders nu productiecapaciteit op basis van een betrouwbare montageplanning. En in plaats van maanden vooruit meters te moeten bestellen op basis van een onbetrouwbare forecast, alloceren de netbeheerders nu op het laatste moment hun eerder gereserveerde productiecapaciteit op basis van de actuele voorraad meters. Ton Ramstijn: ‘Ons nieuwe besturingsmodel heeft niet alleen geresulteerd in een betere beschikbaarheid, maar ook in een eenvoudiger proces, een prettigere samenwerking en gewoon minder gedoe.’

Ga naar deel 2: De Schijf van Vijf: absorbeer variatie met voorraad en tijd