Betere resultaten door end-to-end planning bij Cosun Beet Company

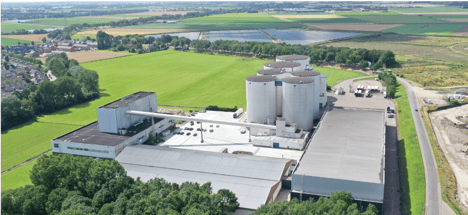

Onze opdrachtgever, Cosun Beet Company (voorheen Suiker Unie), is één van de meest efficiënte suikerproducenten in Europa. Zij ontwikkelen, produceren en verkopen suiker en suikerspecialiteiten voor de bulkindustrie en als consumentenproducten. Alle onderdelen van de suikerbiet worden gebruikt, er gaat niets verloren.

Herdefinitie van de besluitvorming om fluctuaties in de keten te beheersen

Eén van hun fabrieken, een productielocatie voor suikerspecialiteiten, vroeg ons om hun besluitvormingsprocessen voor de toeleveringsketen te herdefiniëren. Ze ondervonden grote schommelingen in hun toeleveringsketen, van de aankoop van grondstoffen en verpakkingen tot productie, logistiek en transport naar de eindklanten in heel Europa. Het plannen van dit proces stuitte op veel uitdagingen door dynamische markten, leveranciers en een onbetrouwbaar productieplanningsproces.

Tijdens dit project hebben we ons in eerste instantie gericht op de korte termijn beslissingen met betrekking tot het productieplan voor de komende 6 weken. Dit is de link tussen het Master Product Schedule (MPS) op de middellange termijn en de detailplanning op de zeer korte termijn.

Grote verscheidenheid in SKU's en productielijnen een knelpunt voor productie

Het knelpunt bij de productie van verpakte suiker en suikerspecialiteiten zijn de grote verscheidenheid aan SKU's en productielijnen. Er is een bepaald aantal operators beschikbaar (variërend per week), waardoor slechts een deel van alle productielijnen wekelijks kan worden gebruikt. Bovendien zijn er een aantal factoren die bepalen welke beslissingen elke week moet worden genomen, ten aanzien van:

- Vraagpatroon van suikerspecialiteiten (seizoen afhankelijk; meer suikerconsumptie tijdens feestdagen)

- Het onderhoudsschema van de productielijnen

- Productiecapaciteit per productgroep en machine ombouwtijden tussen productgroepen

- Planning van verpakkingsmaterialen en additieven

- Skillmatrix van de operators

- Inhuren van tijdelijke productielijnoperators

- Overwerk door operators

Er wordt een productieplanning overleg gehouden van het productieplan van zes weken, waarbij we inzoomen op het productieplan voor de komende twee weken. Bij het ontwerp en de uitvoering van het overleg is bijzondere aandacht besteed aan de voorbereiding van de bijeenkomst. De vergadering werd zo teruggebracht van 1-1,5 uur, naar slechts 30 minuten.

Met een 9-box analyse de juiste voorraadstrategie

Na het optimaliseren van de planningscyclus voor de korte termijn, hebben we ons gericht op de forecast accuracy en bias. Door een 9 box analyse te starten, konden we duidelijk aangeven welke producten moeten worden gewijzigd in Make-to-Stock of Make-to-Order. Daarnaast hebben we het veiligheidsvoorraadbeleid gewijzigd door de veiligheidsvoorraad van producten met een laag volume te verkleinen en door duidelijke, standaard levertijden met onze klanten te bespreken. Verder hebben we een 2-wekelijkse bijeenkomst gestandaardiseerd waar Sales en productieplanners schommelingen bespreken in de vraag/afname en de beste manier om hiermee om te gaan door middel van scenarioplanning.

Als volgende stap doken we in het inkoopproces van materialen.

Tijdens een traject van 1,5 jaar hebben we de controle over verschillende supply chain-functies en de manier waarop afdelingen samenwerken geoptimaliseerd om de meest efficiënte en effectieve manier te garanderen om speciale suikers te produceren.

Meer informatie of uw situatie onder de aandacht brengen? Neem contact op met Bart Wieleman.